1.1 Sejarah pengecoran

Pengecoran

adalah proses pembentukan logam dengan jalan mencairkan, menuangkan logam cair

ke dalam cetakan dengan dibiarkan membeku. Awal penggunaan logam ketika orang

membuat perhiasan dari emas, perak tempaan, kemudian membuat senjata, mata

bajak dengan menempa tembaga. Coran dibuat dari logam yang dicairkan, dituang

ke dalam cetakan, kemudian dibiarkan mendingin dan membeku.

Tahun

3000 SM :

Pengecoran

perunggu pertama dilakukan di Mesopotamia, diteruskan ke Asia Tengah , India

Tahun

1500-1400 SM :

Barang-barang

seperti bajak, pedang, mata tombak, perhiasan, tangki dan perhiasan makam

dibuat di Spanyol, Swis, Jerman , Austria , Norwegia ,

Denmark

Tahun

800-700 SM :

Di

Cina ditemukan cara membuat coran dari besi kasar yang mempunyai titik cair

rendah dan mengandung fosfor tinggi dengan menggunakan tanur beralas datar.

Tahun

1400 (abad 14) :

Di

Jerman dan Italia mengembangkan tanur beralas datar yang primitip menjadi tanur

tiup berbentuk silinder, dimana pencairan dilakukan dengan jalan meletakkan

bijih besi dan arang batu berselang seling. Produk yang dihaslikan : meriam,

peluru meriam, tungku, pipa, dll.

Tahun 1800

(abad 18) :

Di Inggris

kokas ditemukan, kemudian dibuat tanur mirip kupola.

Tahun

1900 (abad 19) :

H.

Bessemer atau W. Siemens berusaha membuat baja dari besi kasar, dan pada

pertengahan abad ini coran baja diproduksi. Sedang aluminimum dibuat pada akhir

abad 19.

Untuk

membuat coran, harus dilakukan proses-proses : mencairkan logam, membuat

cetakan, menuang, membongkar, dan membersihkan logam (lihat gambar 1.1). Sebelum peleburan perencanaan muatan agar

komposisi kimia besi cor dapat didekati, sehingga bila terjadi penyimpangan koreksi

dapat dilakukan dengan cepat. Untuk contoh merencanakan besi tuang kelabu FC 20

dari komposisi kimia dihitung harga CE (carbon

ekuivalen) atau Sc (karbon jenuh) yang kemudian harga ini dimasukkan ke

dalam rumus empiris untuk menentukan kekuatan tarik dan kekerasan. Apabila

mungkin tersedia CE meter sehingga kelas besi cor bias dideteksi dan unsure C,

Si bias terbaca. Rumus empirisnya :

Kekuatan

tarik 30 =

102 - 82,5

Sc

Kekerasan

= 100 +

4,3 30

Peleburan

(Melting)

Untuk

mencairkan logam bermacam-macam tanur dipakai. Umumnya kupola, tanur induksi

frekuensi rendah digunakan untuk besi cor, tanur busur listrik atau tanur

induksi frekuensi tinggi dipergunakan untuk baja coran, tanur krus untuk paduan

tembaga atau coran paduan ringan, tanur-tanur tersebut dapat memberikan logam

cair yang baik dan sangat ekonomis. Besi cor kualitas tinggi dibuat pada tungku

induksi listrik, yang memungkinkan koreksi komposisi unsur-unsur dengan tepat

dan cepat, selain itu juga mudah menaikkan temperature besi cor lebih tinggi

dari temperature keseimbangan reduksi C dan Si. Pemanasan lanjut cairan akan

memperbaiki kondisi pembentukan inti-inti besi cair pada proses pembekuan,

sebagai akibat efek pemurnian yang terjadi. Temperatur dan waktu merupakan

variable proses peleburan, karena pengurangan unsur-unsur akibat reaksi

oksidasi. Efek pengadukan pada tungku induksi listrik dapat mempercepat

homogenisasi komposisi.

Cetakan

(Mould)

Cetakan

biasanya dibuat dengan jalan memadatkan pasir. Pasir yang dipakai kadang-kadang

pasir alam atau pasir buatan yang mengandung lempung. Kadang-kadang dicampurkan

pengikat khusus, misalnya air kaca, semen resin furan, resin fenol atau minyak

pengering, karena penggunaan zat-zat tersebut memperkuat cetakan atau

mempermudah operasi pembuatan cetakan.

Penuangan

(Pouring)

Temperatur

penuangan diusahakan serendah mungkin sedangkan waktu pengisisan secepat

mungkin, adalah dua fakto yang menjadi masalah dalam penuangan. Waktu penuangan

dapat dihitung dari besar nodul benda cor. Pada umumnya logam cair dituang (pouring) dengan pengaruh gaya

Pengecoran cetak adalah suatu pengecoran dimana logam

cair ditekan ke dalam cetakan logam dengan tekanan tinggi, biasanya digunakan

pada coran tipis.

Pengecoran tekanan

rendah adalah suatu

pengecoran dimana diberikan tekanan yang sedikit lebih tinggi dari tekanan

atmosfir pada permukaan logam dalam tanur, tekanan ini mengakibatkan

mengalirnya logam cair ke atas melalui pipa ke dalam cetakan.

Pengecoran sentrifugal adalah suatu pengecoran dimana

cetakan diputar dan logam cair dituangkan ke dalamnya, sehingga logam cair tertekan

oleh gaya

Setelah

penuangan (pouring), coran

dikeluarkan dari cetakan (shake out)

dan dibersihkan, bagian-bagian yang tidak perlu dibuang. Kemudian coran

dilakukan penyelesaikan akhir dan dibersihkan (shot blasting) agar memberikan rupa yang baik.

Pemeriksaan

secara visual dilakukan untuk melihat cacat yang terjadi dari luar coran,

kemudian dilakukan pemeriksaan dimensi. Untuk melakukan pemeriksaan bagian

dalam dilakukan dengan misalnya pengujian getaran supersonic, radiografi, dan

x-ray

Gambar 1.1 Diagram Proses Pengecoran Logam

Beberapa

kelebihan proses pengecoran dibandingkan dengan proses pembentukan logam yang

lain :

Tabel

1.1 Kelebihan Proses Pengecoran

No

|

Kelebihan

|

Keterangan

|

1

|

Desain :

-

Ukuran

-

Kompleksitas

-

Pengurangan berat

-

Produksi prototype

-

Serbaguna

|

berat

sampai 200 ton dan diameter terkecil 0,5 mm

benda

rumit yang sulit dengan proses pembentukan yang lain.

jika

dibandingkan dengan proses pembentukan yang lain

cocok

untuk pengembangan model baru.

dapat

dibuat sesuai kebutuhan baik bentuk maupun kekuatan

|

2

|

Proses :

-

Biaya rendah

-

Dimensi akurat

-

Mampu tukar

|

lebih

murah disbanding proses pembentukan yang lain.

toleransi

± 0,1mm (proses,bentuk & size), kekasaran 5-50m

mampu

diproses sesuai dengan kebutuhan.

|

3

|

Metalurgi :

-

Struktur serabut

-

Ukuran butir

-

Berat jenis

|

tergantung

proses pembekuan

struktur

butir coran tidak banyak berubah dari bentuk awal

berat

jenis tetap

|

1.3

Penggunaan Coran

Tabel

1.2 Sifat-sifat dan Bahan Coran

Sifat-sifat Yang Diminta

|

Bahan Coran

|

|

Kekuatan

|

Baja

cor, Besi cor mutu tinggi, Besi cor bergrafit bulat, Besi cor mampu tempa

|

|

Tahan

banting / Keuletan

|

Baja cor, Besi cor bergrafit bulat, Besi

cor mampu tempa

|

|

Mudah

dibuat

|

Besi

cor kelabu, coran brons, coran paduan Aluminium

(Al-Si-Cu,

Al-Si-Mg)

|

|

Ringan

|

Coran

paduan aluminium, coran paduan magnesium

|

|

Baik

sekali dalam konduktivitas termal dan listrik

|

Coran

tembaga murni

|

|

Tahan

Aus

|

Coran

Ni-Cr, Baja cor mangan tinggi, Besi cor bergrafit bulat, Besi cor mutu

tinggi, Coran paduan tembaga

|

|

Tahan

korosi :

|

Air

segar dan air asin

|

Coran

paduan tembaga

|

Asam

Nitrat

|

Coran

baja tahan karat, Besi cor khrom tinggi, Besi cor silikon tinggi.

|

|

Asam

Khlorida

|

Hasteloy,

Coran paduan tembaga

|

|

Asam

Sulfat

|

Besi

cor silikon tinggi, Coran paduan tembaga (kecuali kuningan), Baja cor tahan

asam, Besi cor Ni-resis

|

|

Oksida

dan temperatur tinggi

|

Besi

cor khrom tinggi, Baja cor Cr-Ni tinggi, Baja tahan karat.

|

|

Alkali

|

Baja

cor karbon rendah, Coran paduan tembaga, Baja cor tahan karat, Besi cor

kelabu

|

|

Tahan

panas :

|

1000

– 1200oC

|

Baja

cor tahan panas

|

700

- 800oC

|

Baja

cor tahan karat, Baja cor aluminium, Besi cor khrom tinggi, Besi cor Ni-Cr.

|

|

500

- 600oC

|

Baja

cor paduan rendah, Besi cor paduan rendah

|

|

400oC

|

Baja

cor karbon, Baja cor mangan tinggi

|

|

350oC

|

Besi

cor mutu tinggi, Besi cor bergrafit bulat, Besi cor mampu tempa

|

|

250

- 300oC

|

Besi

cor kelabu, Coran paduan tembaga

|

|

200

- 250oC

|

Coran

paduan tembaga

|

|

100

- 200oC

|

Coran

paduan aluminium

|

|

Tahan

temperature rendah :

|

Di

atas 25oC

|

Besi

cor kelabu

|

46oC

|

Baja

cor karbon rendah

|

|

73oC

|

Baja

cor 2,5% Ni

|

|

100oC

|

Baja

cor 3,5 % Ni

|

|

196oC

|

Baja

cor 18 Cr-8 Ni, Coran brons

|

|

Tabel

1.3 Penggunaan Bahan Coran

Bahan

|

Contoh

penggunaan

|

Besi

cor kelabu (termasuk besi cor mutu tinggi)

|

Bagian-bagian

mobil (silinder block, tutup silinder, rumah engkol, selubung silinder, roda

daya, tromol rem, dll)

Mesin

perkakas (bed, meja, pegangan)

Mesin

hidrolis (pompa, turbin, rumah-rumah, pengalir)

Mesin

serut, mesin cetak

Mesin

listrik (rangka motor, rumah-rumah motor)

Pipa

air besi cor, bagian-bagian mesin (roda gigi, kopling, roda ban)

|

Besi

cor mampu tempa

|

Bagian-bagian

mobil (pelat rangka, roda ban, poros engkol, selubung silinder, lengan ayun,

poros, rumah-rumah kopling).

Bagian-bagian

mesin (sambungan pipa, katup)

|

Besi

cor bergrafit bulat

|

Bagian-bagian

mobil (poros engkol, dll), alat-alat pembuat baja (rol, kotak ingot), pipa

air besi cor, bagian-bagian mesin (yang memerlukan keuletan lebih dari besi

cor kelabu)

|

Baja

cor karbon dan paduan

|

Bagian-bagian

mesin (yang memerlukan tahan lama).

Bagian-bagian

kendaraan kereta api (rangka, kopling),

Mesin-mesin

pemindah tanah (rante, rumah rem),

Mesin-mesin

hidrolis (pengalir turbin air, rumah-rumah pompa).

Alat-alat

pembuat baja (rol, dudukan rol), bagian-bagian kapal (rangka buritan,

rumah-rumah turbin, lengan engkol), mesin-mesin pertambangan (mesin kasut,

penggali keruk).

|

Coran

paduan tembaga

|

Bagian-bagian

mesin (bantalan, rumah katup, bus), mesin-mesin hidrolis (pompa, penyambung).

Bagian-bagian

kapal (baling-baling, pompa, dll).

|

Coran

paduan ringan

|

Bagian-bagian

mobil (rumah transmisi, blok silinder, tutup silinder, saluran isap). Pompa,

rangka kamera, rangka meteran, tutup.

|

1.4

Perlakuan Panas (Heat

Treatment)

Dalam

pemakaian coran ada dua hal, pertama coran diapakai langsung, kedua dipakai

setelah mendapat perlakuan panas (heat

treatment). Perlakuan panas adalah proses untuk memperbaiki sifat-sifat

dari logam dengan jalan memanaskan coran sampai temperature yang cocok

dibiarkan beberapa waktu pada temperature itu, kemudian didinginkan ke

temperature yang lebih rendah dengan kecepatan yang sesuai. Perlakuan panas

yang dilakukan pada coran adalah :

Pelunakan (annealing)

Besi

cor sering dipakai langsung setelah di cor, tetapi pada pemakaiannya perlu

menghindari deformasi yang kecil atau kalau terlalu keras, maka perlu

pelunakan. Deformasi disebabkan oleh adanya tegangan sisa dalam besi cor,

sehingga perlakuan panas dapat menghilangkan tegangan sisa tersebut. Ketentuan

dalam proses pelunakan sebagai berikut :

Temperatur

pelunakan : 450 – 550 oC

Laju

pemanasan : 90 oC

Waktu

pelunakan : (1-2) x t/25 jam

: t

= tebal dalam mm

Gambar 1.2 : Siklus Pelunakan

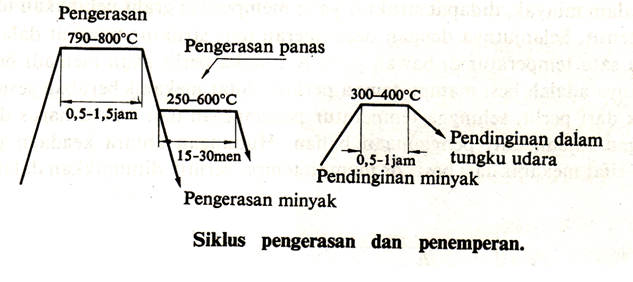

Pengerasan dan

Penemperan (hardening & tempering)

Pengerasan

dan penemperan besi cor terutama dilakukan pada besi cor kelas tinggi yang

mempunyai kekuatan tinggi. Perlakuan panas ini dapat memperbaiki ketahanan aus

sehingga biasa dilakukan untuk bagian-bagian yang permukaannya bergesekan.

Proses ini menggunakan temperature pengerasan kira-kira 800 oC dan

mempergunakan minyak pencelup untuk mencegah keretakan. Apabila ada kemungkinan

retak, maka lebih baik besi cor dipanaskan mula sampai temperature antara 400

-500 oC sebelum dikeraskan. Penemperan dilakukan dengan jalan

memanaskan kembali besi cor pada temperature antara 400 – 500 oC

langsung dikeraskan.

Gambar 1.3 : Siklus Pengerasan dan Penemperan

0 komentar:

Posting Komentar